Plus durable grâce aux nouvelles technologies

L'efficacité à tous les niveaux - c'est ce que nous recherchons dans notre production : qu'il s'agisse de l'utilisation des ressources, de l'organisation des postes de travail ou des trajets parcourus. Nous utilisons les innovations dans les processus de production sur notre chemin vers un avenir plus durable, en économisant par exemple des matériaux, de l'énergie ou du CO₂.

Optimiser les processus de travail

Concevoir des postes de travail aussi efficaces et ergonomiques que possible - c'est avec cette exigence que plusieurs départements de la production ont été examinés à la loupe en 2023 et revus en termes de flux de matériaux, de sécurité du travail et de temps de préparation. Les mesures prises allaient d'un nouvel éclairage à des surfaces de manipulation plus grandes en passant par l'optimisation de l'alimentation en matériaux.

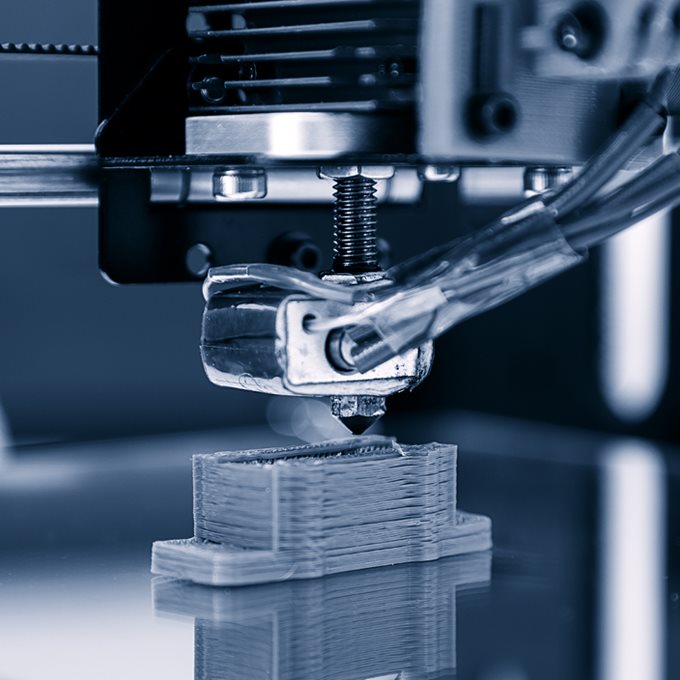

Petites quantités en 3D

Pour les lots de moins de 500 pièces, certains articles seront fabriqués par impression 3D à partir de fin 2023. Le processus de fabrication flexible pour les petites quantités a l'avantage de ne pas nécessiter la fabrication d'outils supplémentaires ou la modification de machines. Cela permet d'économiser du matériel et de l'énergie, et donc de préserver des ressources précieuses.

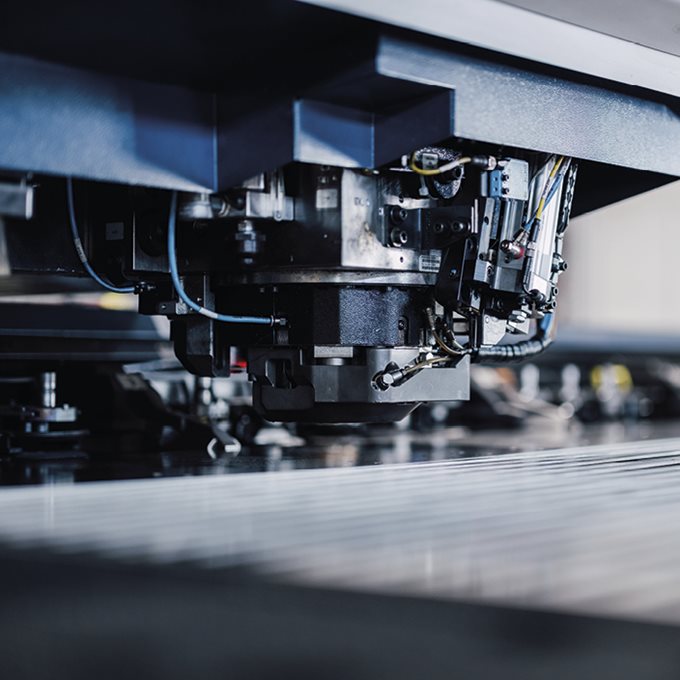

Renouveler le parc de machines

Nous optimisons en permanence notre parc de machines et remplaçons les anciens outils de production par de nouveaux. Pourquoi est-ce écologique ? Les machines équipées des technologies les plus récentes consomment moins d'énergie, travaillent plus efficacement, génèrent moins de déchets et émettent moins de CO₂. En 2023, la technique de moulage sous pression de Salzbourg a par exemple été modernisée.

Nous investissons ainsi chaque année plusieurs millions d'euros dans notre parc de machines - et donc aussi dans l'environnement.

Raccourcir les trajets

Que ce soit dans une zone de montage de Salzbourg ou dans un entrepôt, le réaménagement et le regroupement des postes de travail ont permis de réduire considérablement les trajets à parcourir entre les différentes étapes de travail en 2023. Le trafic interne a ainsi diminué - ce qui a notamment des répercussions sur la sécurité au travail. Le temps de passage par article a été réduit de près de moitié.

Utiliser plus efficacement les technologies existantes

Améliorer non seulement l'efficacité, mais aussi la longévité de nos installations de production - tel était l'objectif de plusieurs projets en 2023. Un extrait.

Un entretien régulier permet de prévenir l'usure prématurée et la perte de qualité, qu'il s'agisse du parc de machines, de la flotte de véhicules, des vêtements de protection ou de l'entretien des sites de production, pour ne citer que quelques exemples d'application.

MACO a mis en place plusieurs outils qui se concentrent sur des domaines d'application spécifiques. Ils signalent quand les services et les inspections sont dus. Ainsi, chaque filiale garde une vue d'ensemble et peut prendre des mesures correctives à temps si nécessaire.

En 2023, MACO UK a par exemple mis en place son propre outil de gestion, adapté à la succursale. Plus de 100 postes différents y sont représentés.

Quel est le son de l'outil lors du poinçonnage ? Une modification du son permet de tirer des conclusions sur son état : on peut ainsi détecter à temps s'il y a un défaut ou si quelque chose doit être remplacé. C'est pourquoi nous misons sur des capteurs à ultrasons qui surveillent le son de nos poinçons, signalent les écarts et permettent une maintenance adaptée aux besoins.

Ainsi, non seulement les outils restent en service longtemps et de manière fiable, mais nous prévenons également l'usure prématurée de toute l'installation et prolongeons sa durée de vie.

Nous sommes fiers de notre taux de fabrication propre de 95 pour cent. Nous fabriquons également la plupart de nos outils nous-mêmes. Cependant, les arrêts de production sont plus fréquents lors du montage et du réglage des outils dans les machines de série.

Pour réduire ces arrêts, nous avons créé en 2023 le centre technique de Salzbourg. Dans cet espace spécialement créé et équipé d'une presse d'essai, nous développons des outils, mais nous pouvons aussi les entretenir et les améliorer en toute tranquillité et produire ainsi les premières pièces types. Ce n'est qu'une fois l'outil réglé qu'il est utilisé en série.

Cela nous permet de réduire l'usure des outils et les taux d'erreur, de rendre la production en série plus efficace et d'accélérer le développement des outils. De plus, l'efficacité de nos matériaux s'en trouve également améliorée.