Effizienz auf allen Ebenen – danach streben wir in unserer Produktion: Egal, ob es etwa um den Ressourceneinsatz, die Gestaltung der Arbeitsplätze oder die zurückgelegten Produktionswege geht. Innovationen in den Produktionsprozessen nützen wir auf unserem Weg in eine nachhaltigere Zukunft, indem wir dadurch etwa Materialien, Energie oder CO₂ einsparen.

Nachhaltiger dank neuer Technologien

Arbeitsabläufe optimieren

Arbeitsplätze so effizient und ergonomisch wie möglich zu gestalten – mit diesem Anspruch werden laufend verschiedene Abteilungen in der Produktion unter die Lupe genommen und hinsichtlich Materialfluss, Arbeitssicherheit und Rüstzeit überarbeitet. Die Maßnahmen reichten von neuer Beleuchtung über das optimierte Zuführen der Materialien bis hin zu größeren Hantierflächen.

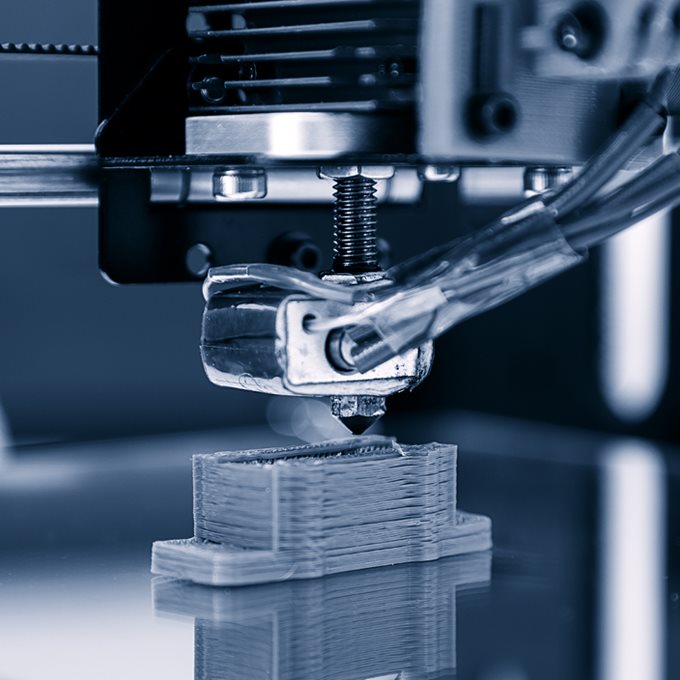

Kleinstmengen in 3D

Bei Losgrößen von weniger als 500 Stück werden einige Artikel ab Ende 2023 im 3D-Druck-Verfahren hergestellt. Der flexible Fertigungsprozess für Kleinstmengen hat den Vorteil, dass dafür nicht extra Werkzeuge hergestellt bzw. Maschinen umgerüstet werden müssen. Das spart Material & Energie und schont so wertvolle Ressourcen.

Effizientere Abläufe

![]() An unserem deutschen Standort in Helpsen haben wir die Produktionsprozesse neu organisiert, um interne Transporte zwischen Werk 1 und Werk 2 deutlich zu reduzieren. Künftig werden alle Materialien in Werk 1 gefertigt und anschließend direkt in Werk 2 kommissioniert und verpackt. Das spart Zeit, senkt Emissionen und sorgt dafür, dass Kunden ihre Lieferungen noch schneller erhalten.

An unserem deutschen Standort in Helpsen haben wir die Produktionsprozesse neu organisiert, um interne Transporte zwischen Werk 1 und Werk 2 deutlich zu reduzieren. Künftig werden alle Materialien in Werk 1 gefertigt und anschließend direkt in Werk 2 kommissioniert und verpackt. Das spart Zeit, senkt Emissionen und sorgt dafür, dass Kunden ihre Lieferungen noch schneller erhalten.

Wege verkürzen

Ob in einem Salzburger Montagebereich oder im Lager: Durch Umstellen und Zusammenlegen der Arbeitsplätze wurden 2023 die Wege, die zwischen einzelnen Arbeitsschritten zurückzulegen sind, deutlich reduziert. Der innerbetriebliche Verkehr ging dadurch zurück – was sich nicht zuletzt auch auf die Arbeitssicherheit auswirkt. Die Durchlaufzeit pro Artikel verringerte sich auf knapp die Hälfte.

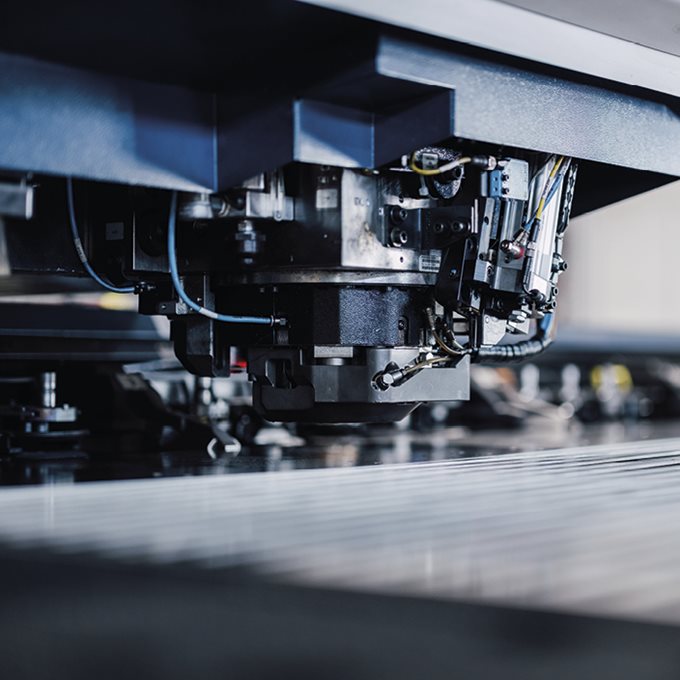

Maschinenpark erneuern

Laufend optimieren wir unseren Maschinenpark und ersetzen alte Fertigungswerkzeuge durch neue. Warum das ökologisch ist? Die mit neuester Technologie ausgestatteten Maschinen benötigen weniger Energie, arbeiten effizienter, erzeugen weniger Ausschuss und stoßen weniger CO₂ aus.

So investieren wir jährlich mehrere Millionen Euro in unseren Maschinenpark – und damit auch in die Umwelt.

Bestehende Technologien effizienter einsetzen

Nicht nur die Effizienz, auch die Langlebigkeit unserer Produktionsanlagen zu steigern – das hatten 2023 und 2024 mehrere Projekte zum Ziel. Ein Auszug.

Regelmäßige Wartung beugt vorzeitigem Verschleiß und Qualitätsverlust vor – ganz egal, ob es dabei um den Maschinenpark, die Fahrzeugflotte, die Schutzbekleidung oder die Instandhaltung der Produktionsstandorte geht, um nur einige Anwendungsbeispiele zu nennen.

MACO hat mehrere Tools im Einsatz, die sich auf spezielle Anwendungsbereiche konzentrieren. Sie melden, wann Services und Inspektionen fällig sind. So behält jede Niederlassung den Überblick und kann bei Bedarf rechtzeitig gegensteuern.

2023 hat MACO UK etwa ein eigenes, auf die Niederlassung zugeschnittenes Management Tool implementiert. Über 100 verschiedene Positionen sind hier abgebildet.

Wie hört sich das Werkzeug beim Stanzen an? Eine Veränderung des Tons lässt Rückschlüsse auf dessen Zustand zu: So kann man frühzeitig erkennen, ob ein Defekt vorliegt oder etwas getauscht werden muss. Wir setzen daher auf Ultraschallsensoren, die den Ton unserer Stanzen überwachen, Abweichungen melden und eine bedarfsgerechte Wartung ermöglichen.

So bleiben nicht nur Werkzeuge lange und zuverlässig im Einsatz, wir beugen auch dem vorzeitigen Verschleiß der gesamten Anlage vor und verlängern deren Lebensdauer.

Wir sind stolz auf unseren Eigenfertigungsanteil von 95 Prozent. Auch unsere Werkzeuge fertigen wir größtenteils selbst. Beim Einbau und Einstellen der Werkzeuge in die Serienmaschinen kommt es jedoch häufiger zu Stillständen.

Um solche Stillstände zu reduzieren, haben wir 2023 in Salzburg das Technikum eingerichtet. In dem eigens geschaffenen Raum mit Probepresse entwickeln wir Werkzeuge, können diese aber auch in Ruhe warten, verbessern und damit erste Musterteile produzieren. Erst das fertig abgestimmte Werkzeug kommt dann in den Serienbetrieb.

So können wir den Werkzeugverschleiß und Fehlerquoten reduzieren, die Serienfertigung effizienter gestalten und die Werkzeugentwicklung beschleunigen. Zudem verbessert sich auch unsere Materialeffizienz.